BİZE ULAŞIN

FORUM MAKİNA İŞ VE İNŞAAT MAKİNALARI

Adres: İçerenköy Mah. Çetinkaya Sk. Prestij Plaza No:28 D:4 Ataşehir - İstanbul / Türkiye

Telefon: +90 532 6951544

Faks:

Cep Telefonu: +90 532 6951544

E-posta: gkuyumcu@forummakina.com.tr

|

MAKALELER

| İŞE GÖRE KOVA SEÇİMİ VE KOVA DOLDURMA ORANI |

|

Kova, bir yükleyici makinanın tamamlayıcı parçası olmasının yanı sıra, diğer komponentler ile birlikte makinanın üretim performansını doğrudan etkileyen en önemli parçalarından biridir. Makinanın mevcut gücünden en üst düzeyde faydalanabilmek için çalışacağı zemin, malzeme koşulları ve farklı endüstri alanlarına göre değişik tip ve ebatta kovalar kullanılır. Piyasada kova üreten firmaların çokluğu ve pek çok çeşit kovanın üretilir olması, kullanıcıların farklı ihtiyaçlarından ve çalışma koşullarının çok değişken olmasından kaynaklanmaktadır. Bu yazıda, yanlış tipte kova ve ataşman kullanımının, özellikle üretim miktarının çok önemli olduğu uygulamalarda, makina performansını nasıl etkilediği üzerinde durulacaktır.

Doğru makina, doğru kova

Ekskavatörlerde kova değişiklikleri genel olarak kanal kazısı gibi özel uygulamalar ile karşılaşılınca yapılmaktadır. Kanalın şekline boyutuna, geometrisine göre en az zahmet doğuracak ve makinayı en yüksek performansa ulaştırabilecek kovalar seçilir. Mermer ocaklarında kullanılan lastikli yükleyici kovalarının altı düz ve delta geometrilidir. Ocak içi temizliğin düzgün yapılabilmesi ve hafriyat sırasında kolaylık sağlaması için özellikle mermer segmentinde kova altının düz-tırnaksız, geometrisinin de delta ya da üçgen ağızlı olması istenir. Taş ocağı ya da maden ocaklarında ise, ister ekskavatör isterse yükleyici olsun, taş kovası ya da delta ağızlı - tırnaklı kovalar gündeme gelir. Bu tip işlerde dayanıklılık ve malzemeye kolay giriş oldukça önemli olduğundan kazı kovaları ya da genel amaçlı düz kovalar zor koşullara sahip taş ve maden ocaklarında kullanılmaz.

Büyük makinalarda kova da büyüdüğünden ve ikinci kova ilave bir maliyet oluşturduğundan, makina kullanıcıları genel olarak kova yedeklemesine ya da farklı tipte kova alımına gitmez. Bu nedenle farklı iş sahalarında uğraşan firmalar söz konusu olduğunda, örneğin delta ağızılı bir kaya kovasına sahip bir ekskavatörü kömür dekapajında da görmek mümkün olmaktadır. İş değişikliği yapılıp da makina farklı bir şantiyeye gönderildiğinde makinanın ne tip bir durum ile karşılaşacağına genel olarak önceden çalışılmaz. Makinanın önceki çalışma koşullarındaki performansı dikkate alınarak üretim ve maliyetler hesaplanır ve ihalelere genelde bu veriler doğrultusunda hazırlık yapılır. Yeni şartlar, makinanın performansı dışında, kovası için uygun değilse performansın düşmesi, üretimin azalması ve yakıt sarfiyanın artması kaçınılmaz olur. Oysa her ortamın farklı koşullarından dolayı makina üzerinde ve ataşmanlarında değişikliklerin yapılması gerektiği öngörülmelidir.

Eğer işimiz üretim ise, temel sorun kovanın doldurulma oranıdır, daha açık bir ifade ile kovanın kaçta kaçını doldurmaktayız? Temel olarak kova doluluğunu etkileyen 4 önemli faktör bulunmaktadır.

- Malzemenin aşındırıcılığı ve koparmaya karşı gösterdiği direnç

- Malzemenin yoğunluğu-özgül ağırlığı

- Kaya ortamın çatlaklılık durumu, patlatma tipi ve kalitesi, tane boyutu, blok boyutu

- Makinanın yükleme geometrisi ve kademe yükseklikleri

Bu dört faktör her farklı bölge için değişiklik arzeder, hatta aynı ocak içinde dahi faklılıklar gösterebilir.

i- Malzemenin aşındırıcılığı ve koparmaya karşı gösterdiği direnç.

Sıkı, donmuş ya da yumuşak ancak kazılması zor zeminler üzerinde patlatma yapmadan kazı yapmak zor bazen de imkansızdır. Bu tür zeminler üzerinde çalışılırken yükleme şeklinde değişiklik için kafa yormamak, makinanın yıpranmasına, operatörün aşırı yorulmasına, kovanın ve tırnakların hasar görmesine ve aşırı yakıt tüketimine sebep olur. Bu tip zeminlerde kazı yapan makinayı rahatlatmak için ilk etapta düşünülen destek makinalardır. Dozer sahaya girer, riperlemesini yaparak ekskavatörün rahat yüklemesini sağlayabilecek malzemeyi kolaylıkla hazırlar. Ancak genelde şantiye şartlarında, istenilen makinalar istenildiği zaman bulunamayabilir, bu durumda üretimi arttırmak, işin yürümesini sağlamak adına bazı değişikliklere gidilmesi gerekir. Ekskavatör riperi, destek makinası olmaksızın çalıştırılabilecek ve dozer kadar etkili bir ataşmandır, maliyeti dozer ile kıyazlanamayacak kadar da küçüktür, sökü gücü ise oldukça yüksektir. Özellikle ekskavatörere takılan bu ataşman “™Quick Coupler” olarak adlandırılan çabuk ataşman değiştiricisi ile birlikte kullanılır ve kova-riper değişikliği yaklaşık 10 saniye içinde yapılabilir (Resim 1). Buradaki amaç kazı sırasında olabildiği kadar sürtünmeyi azaltıp, tek bir noktadan uygulabilecek maksimum koparma gücünü zemine uygulamaktır.

Resim 1

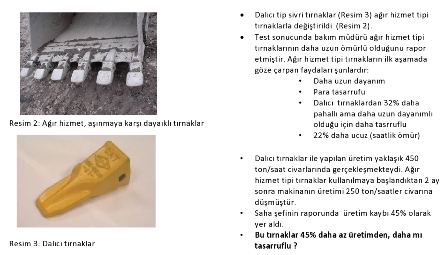

Riper kullanılamıyorsa kova tırnak tipi seçimi tekrar değerlendirilmelidir. Yapılan temel yanlışlardan biri de tırnak seçimleridir. Bir tırnak hem aşınmaya karşı dirençli hem de dalıcı özelliğe sahip olamaz. Kullanıcı bir seçim yapmak zorundadır, malzemeye kolay dalabilen ve kovanın iyi doldurulmasını sağlayan sivri dalıcı tırnaklar mı, yoksa aşınmaya karşı dirençli çelik malzemece şişkin, uzun süreli kullanıma müsait fakat dalıcı özelliği olmayan, hatta dalıcılığı engelleyen aşınmaya karşı dirençli tırnaklar mı? Bu kritik bir seçimdir ve işin durumuna ve şekline bağlı olarak değişiklikler gösterebilir. Aşağıda aynı tip malzeme yükleyen bir makina üzerinde yapılan tırnak testleri sonucunda ulaşılan üretim değerleri görülmektedir.

Yukarıda da belirtildiği üzere tırnak seçimi ve buna bağlı olarak kovanın koparma gücü ve doluluk oranı ve ikisi birlikte üretimi olumsuz etkiliyebilir. Kazılan malzemenin pahallı olduğu işlerde işletmeci üretimi öncelikli olarak düşünmek zorunda, ama maliyetler ön plana çıkıyorsa elbetteki daha tasaaruflu tırnakların seçilmesi gerekiyor. Makinalar ve üzerindeki ataşmanlar zemin üstünde parçalanmaya başlamadan önce malzemenin aşındırıcılığı, buna bağlı olarak tırnak seçimi ve kova boyutu üzerinde tekrar düşünülmelidir.

ii- Malzemenin yoğunluğu-özgül ağırlığı

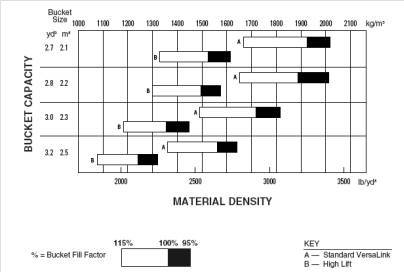

Hazır malzeme yüklemesi yapılan işletmelerde kova tipine karar vermek nispeten daha kolaydır. Özellikle beton sanrallarındaki bunker beslemelerinde ya da kum-çakıl-agrega tesislerinde, lastikli yükleyicinin malzemeye dalışında problem yaşanmıyorsa, işletme sahibi mümkün olan en büyük hacimli kovayı tercih eder. Ancak malzemenin özgül ağırlığı kovanın tam olarak doldurulmasına izin vermeyebilir. Bu durumda makina normal kapasitesinin altında çalışmak zorunda kalacaktır. Operatör hızlı malzeme taşımak ile kovayı tam doldurmak arasında seçim yapmak zorunda kalabilir. Üretimde görülecek düşüş genelde operatörün ya da makinanın performansına bağlanır. Hatta mevcut makinanın daha büyük makina ile değiştirilmesi bile gündeme gelebilir. Bu arada hiç kimse makinanın gidiş geliş süresi ile kovanın tam yüklü durumdaki taşıyabildiği tonajı ölçmez. Özgül ağırlığı yüksek ve aynı zamanda nemli malzemelerde kovayı tam doldurmak demek, makinanın dengeli taşıma kapasitesinin aşılması anlamına gelir. Taşıma esnasında dengesizlikten kaynaklanan sallantı nedeni ile lastikli yükleyici malzemesini yerlere saçarak taşır ve daha döküm noktasına gelmeden kovasına doldurduğu malzemenin en az % 15’ ini yola dökmüş olur. Operatör sallantıyı kesmek için yavaşladığı zaman da süreden dolayı büyük kayıplar yaşar. İşletme sahipleri makinanın kova tipine ve hacmine karar vermeden önce malzemenin gevşek haldeki nemli ve kuru yoğunluklarını bilmesi ve makinanın tam dolu kova ile taşıyabileceği en yüksek tonaja göre kova hacmine baştan karar vermesi gerekir. Aşağıdaki tabloda bir makinanın farklı yoğunluktaki malzemelere göre kova doluluk oranlarını göstermektedir. Malzeme yoğunluğuna dikkat edilmeden yapılan rastgele kova seçimi makinanın düşük performans ile çalışmasına neden olacaktır. Burada önemli olan en büyük hacimli kova ile çalışmak değil, malzemeye en uygun kova ile çalışmaktır.

Tablo 1

Özellikle metal madenciliğinde, ister ocaktaki bloklu malzeme olsun, isterse toplama tesislerinde agrega halindeki hazır malzeme, kovalar tam olarak doldurulmamalıdır. Buradaki en büyük problemlerden biri de kovanın boşaltılması sırasında yaşanan ani hareketlenmelerdir. Ağır malzeme kovanın devrilmeye başlaması ile birlikte hem makinanın dengesini bozar, hem de operatörün kontrolü dışında hızlı kova açılmasına sebep olur. Malzemenin yüklendiği kamyon ya da vagonda bu nedenle pekçok hasar meydana gelebilir.

Bu tip çalışma sahalarında makinanın taşıma sırasında dengesi çok bozulduğundan operatör zorunlu olarak gazdan ayağını çekmek durumunda kalır. Dolayısı ile makinanın bir kova malzeme boşaltmak için harcadığı süre uzar ve gün sonunda makina çok daha uzun süre işte kalmış olur. İşletme hem yakıt hem de üretim kaybını birlikte yaşar. Yapılması gereken makinanın dengeli olarak taşıyabileceği yükü bilmek ve kovayı bu tonajın üstünde yüklememektir.

Resim 4

iii- Kaya ortamın çatlaklılık durumu, patlatma tipi ve kalitesi, tane boyutu, blok boyutu

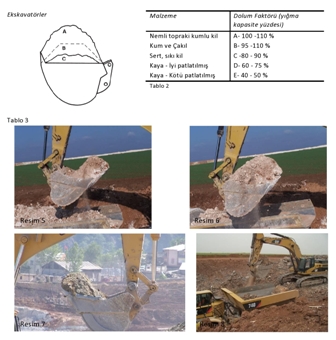

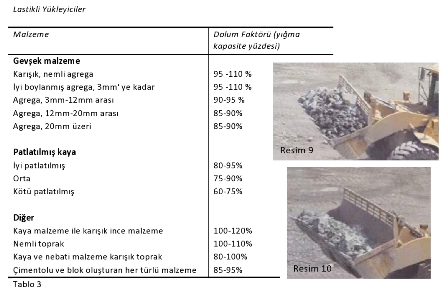

İlk bakışta çok da umursanmayan blok-tane boyutu, yükleyicilerin kova doluluk oranlarını olumsuz yönde etkileyen faktörlerden biridir. Özellikle ekskavatörlerin kova dolulukları lastikli yükleyicilere oranla tane boyutundan etkilenir. Aşağıda tane boyutları ve patlatma kalitesine göre ekskavatör ve lastikli yükleyiciler için kova doluluk oranları görülebilir.

Tablolardan da anlaşılacağı gibi farklı boyutlardaki malzemelerin kova doldurma oranları da farklı olmaktadır. Lastik tekerlekli yükleyici ile ekskavatör kovalarının aynı tip malzemedeki dolum oranlarının farklı olduğu hemen görülebilir. Ekskavatör ve lastikli yükleyicilerin kova hacimleri aynı olsa da kova ağızlarının farklı genişlikte olmalarından dolayı dolum faktörleri mutlaka farklı olacaktır. Ekskavatör kovaları derinlemesine hacme sahipken, lastikli yükleyici kovaları enine hacimlidir yani kova ağızları daha geniştir. Bu nedenle makina yüke girdiğinde büyük blokları daha rahat alır ve kova içinde istifleyebilir. Ekskavatör kovalarında ise kova ağzı dardır ve blok boyutlu malzeme kova içinde çok fazla boşluk oluşturur. Bu boşlukların yükleme esnasında kısmen bile doldurulması hemen hemen imkansızdır ya da çok fazla zaman kaybına sebep olur. İşletme sahipleri özellikle patlatma yapılan sahalarda yükleyici seçerken bu farklılığa dikkat etmelidirler. Günümüzde ekskavatör ile yükleme yapmak, istifleme avantajından dolayı daha popüler durumda, pek çok taş ocağı ve maden işletmecisi ekskavatörleri ana yükleyici makinası olarak seçmekteler; ancak patlatma tipi, kalitesi ve kademe geometrisi dikkate alınmadan yapılacak makina seçimleri iş sahibine kabuslar yaşatabilir, üretim düşer, yakıt maliyetleri artar.

Taş ve maden ocaklarında yüksek üretim için geniş çaplı patlatma delikleri ve geniş aralıklı delme geometrisi seçilmesi ne yazık ki büyük blok üretimini arttırır. Buna malzemenin çatlaklı yapısı da eklendiğinde patlatma kalitesi düşer ve elde edilen malzeme boyutu büyür. Sonuç olarak seçilen makina ve kovaya hiç de uygun olmayan malzeme boyutları ile karşı karşıya kalınabilir. Bu durumda dahi düşük maliyetli makina işletmesi için kova ya da ana yükleyici makina tercihleri gözden geçirilmeli ya da destek makina ve ataşman alımına (hidrolik kaya kırıcılar) gidilmelidir. Unutulmamalıdır ki kamyonların doldurulması esnasında kovayı tam olarak dolduramamaktan kaynaklanan fazladan her bir pas, gün sonundaki üretimi olumsuz yönde ve büyük oranda saptıracaktır.

Patlatma kalitesinin neden olduğu diğer bir problem de taş ve maden ocaklarında patlatma sırasında oluşan topuklar ve kademe tabanındaki topoğrafik bozuklardır. Topuk oluşumu hem patlatma tipi hem de kaya cinsi ve çatlaklık oranına bağlıdır. Yükleyiciler kovalarını en iyi hazır malzemede doldururlar. Topuk oluşumlarında yarı patlamış ama kopmamış çok fazla malzeme olduğundan yükleyiciler bu noktalarda koparmaya girmek zorunda kalır ve neticede makina hem çok fazla vakit harcar hem de kovasını istediği gibi dolduramaz. Topukların ekskavatör ve/veya lastikli yükleyiciler tarafından alınmaya çalışılması zaman ve üretim kaybına sebep olacaktır. Bu tip noktaların kırıcılar, ekskavatör ya da dozer riperi ile gevşetilerek yüklenmeye hazır hale getirilmesi sorunu çözecektir.

İşletme yetkilileri büyük lastikli yükleyici kullanımına karar vermişse topuk oluşumun yanı sıra kademedeki yükleme yüzeyinin düzügünlüğüne de dikkat etmelidir. Patlatma deliklerinin önceki topoğrafyaya göre yapılması sonucunda hatalı kademe topoğrafyasının benzeri ve hatta daha kötüsü ortaya çıkar. Özellikle büyük yükleyici operatörleri yüzeyi düzgün olmayan kademelerde kova tabanını yere tam olarak oturtamadıklerı için malzemeye istediği gibi giremez ve kovayı tam olarak dolduramaz. Ayrıca kovanın köşeleri tümseklere her çarpışında kova ve bom burulmaya maruz kalır ve kovada kaynak ayrılmaları ile karşılaşılır. Ayrıca bu tip burulmalar iki bomu birleştiren ara bağlantı elemanının (cross member) kaynaklarından ayrılmasına sebep olacaktır. En önemlisi ise malzemeye girerken harcanan zaman makinanın iş çevrim süresinin artmasına, hatta neredeyse kendisinden daha küçük yükleyicilerin performansına eşit bir performans sergilemesine neden olur. Dolayısıyla yüksek üretim beklentileri ile alınan büyük makinalar patlatma hataları nedeni ile performanslarını sergileyemezler. Çoğunlukla yüksek yakıt maliyetleri üretimi karşılamaz ve garaja çekilirler.

iv. Makinanın yükleme geometrisi ve kademe yükseklikleri

Kova dolumunu etkileyen diğer faktör kullanılan yükleyicinin yükleme geometrisi ve kademe yükseklikleridir. Yükleme geometrisi ve kademe yükseklikleri özellikle ekskavatörlerde yüke girişi ve ve kovayı dolumunu çok fazla etkiler.

Yukarıdaki resimde de görüleceği üzere, farklı tipteki makinaların yükleme pozisyonları ve olması gereken kademe yükseklikleri de farklı olmaktadır. Hidrolik şoveller ve lastikli yükleyiciler kamyon ile aynı zeminde çalışırlarken, ekskavatör yükleyeceği malzemenin üzerine çıkmalıdır. Kademe yükseklikleri belirlenirken şovel ve lastikli yükleyicide yaklaşık kova en üst seviyesi (bom en üst noktada iken) en önemli kriterdir. Ekskavatörlerde ise kademe yüksekliği belirlenirken stik uzunluğu dikkate alınır, kademe yüksekliği stik uzunluğunu geçemez. Bu ölçüm şekli sahada çok pratik olarak kabul görmese de ekskavatörlerin yoğun olarak çalıştığı işletmelerde makinanın bulunması gereken yükseklik, kamyon damperinin üst çizgisi olarak belirlenir.

Ekskavatörün iyi yükleme yapabilmesi için neden bu kadar yukarıda bulunması gerekiyor? Bu soruya cevap kovanın duruş şeklinden rahatlıkla çıkarılabilir. Resimden de görüleceği üzere ekskavatörün konumu nedeni ile kovanın yan duvarları yere paralel durumdadır ve kova içindeki malzeme, fazlalık malzeme dışında, kovanın üzerinde kalabilmektedir. Aşağıda görülen resimde ise makina gerekli yükseklikte konumlanmadığı için makinaya uzanmada zorluk çekmekte ve kamyon üstünde boşaltmada stiğini dik konumda tutamamaktadır. Bu yükleme pozisyonunda kova eğimli durduğundan kova üstündeki malzeme, yükten çıkıldıktan sonra dökülme eğilimi göstermektedir. Ayrıca operatör malzemeyi kamyon üstüne götürürken dökülmesini engellemek için kovayı kapatmaya çalışmakta ve malzeme kova ile stik arasında sıkışmaktadır. Taşlı ve bloklu malzemelerin yüklendiği koşullarda stiğin iç bölümündeki ezilme hasarları ile kova bağlantı pimlerindeki hasarlar bu yüzden ortaya çıkar. Ayrıca operatör kovayı kapatmak için sürekli joystiğe yüklendiğinden makinanın enerjisini israf etmekte ve yakıt sarfiyatına neden olmaktadır.

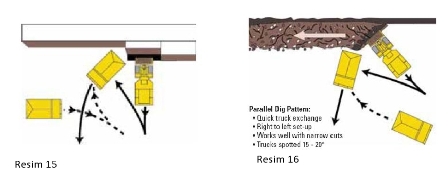

Lastikli yükleyicilerde yüke giriş istikameti kovanın dolum oranını olumsuz yönde etkileyebilmektedir. Malzemenin durumu ve ilerleme yönü ne olursa olsun lastikli yükleyiciler yüke her zaman dik girmelidir. Tecrübeli, işi iyi bilen operatörlerin bir işi çok iyi yaptıkları, çalışmaları sırasında kolaylıkla fark edilir. Bu tip operatörler hiçbir zaman kovanın tek bir noktasından yüke girmezler, girdikleri zaman kovanın bulunduğu ön bölümün ve belden kırma noktasının çok zorlandığını ve malzemeyi koparmada zorluk çektiklerini bilirler. Aşağıdaki resim, yükleme ilerleme yönüne göre yüke giriş istikametleri ile kamyon yanaştırma açılarını göstermektedir.

Tüm bunlara ek olarak, saha amirleri ve formenlerin, özellikle makina yapışkan malzeme üzerinde çalışırken, kova içine yapışan malzeme miktarını kontrol etmeleri gerektiğini söyleyebiliriz. Unutulmamalıdır ki kovadan kamyona aktarılamayan her kg malzeme kova doluluğunu, iş çevirim süresini, kamyonun dolum süresini ve yakıt sarfiyatını etkilemektedir.

Referanslar;

1- Caterpillar Inc., Jan. 2009. Caterpillar Performance Handbook, Edition 40.

2- Reymond Blanchart, 2004. Maps Training Notes,MLDC.

3- Caterpillar Inc., 2007. A Referance Guide to Mining Machine Applications.

|

20

21

24

|